Pyrolyse catalytique

La pyrolyse est un procédé de décomposition thermique sous atmosphère inerte (sans oxygène). Sous l’effet de la chaleur, les polymères se dégradent en produits en phase gaz, liquide et solide qui peuvent être valorisable dans l’industrie chimique et énergétique.

La pyrolyse est une solution efficace pour le traitement des déchets de polymères et composites à bases polymères qui ne peuvent pas être traité par recyclage mécanique conventionnel.

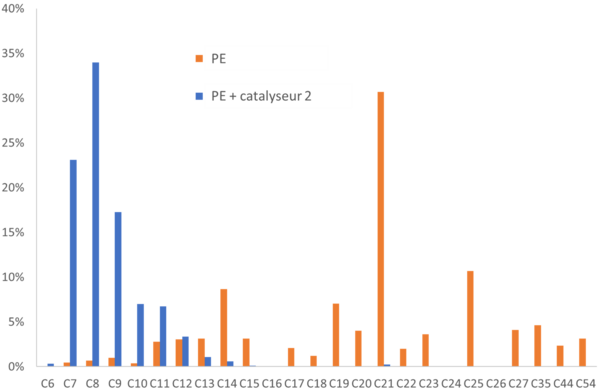

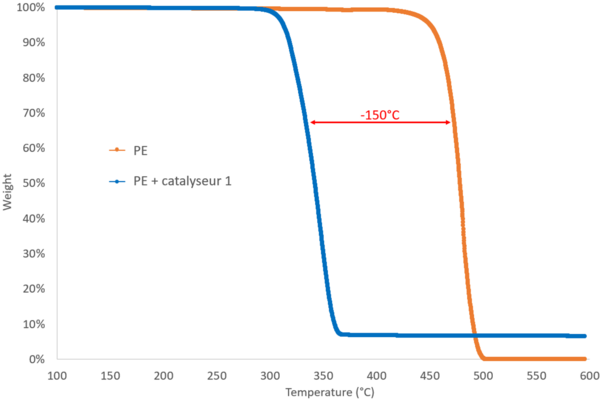

Selon les paramètres expérimentaux et l’utilisation d’un catalyseur, il est possible de moduler la sélectivité des produits obtenus. Certains catalyseurs permettent également de réduire la température de pyrolyse, améliorant ainsi l'efficacité énergétique du procédé.

Concernant les catalyseurs, POLYREC s’appuie sur les connaissances acquises au cours des derniers projets et travaille également avec le laboratoire académique UCCS (Unité de Catalyse et Chimie du Solide) sur certains projets.

Nous possédons actuellement pour ce procédé plusieurs moyens expérimentaux :

Réacteur tubulaire de pyrolyse flash (Tmax 800°C). Ce réacteur permet (en plus du balayage continu du gaz) d’atteindre des températures plus élevées et de réaliser des réactions en mode flash : Il est en effet équipé d'une chambre froide à l’extrémité qui permet une introduction rapide de l'échantillon dans le réacteur.

Réacteur à lit fluidisé (mise en route en cours au 09/2024) : Ce type de réacteur, grâce à l'agitation constante du lit, permet une distribution homogène de la chaleur et améliore le contact matière/catalyseur. Il fonctionne en continu avec un apport régulier de matière, ce qui le rend plus flexible et mieux adapté aux exigences des processus industriels.

Publications récentes :

- Arango‐Ponton, P., Corjon, G., Dhainaut, J., Heymans, S., Duquesne, S., & Lamonier, J. (2024). Effect of the nature, the content and the preparation method of Zeolite‐Polymer mixtures on the pyrolysis of linear Low‐Density polyethylene. Advanced Energy and Sustainability Research, 5(9). https://doi.org/10.1002/aesr.202400072

- Klaimy, S., Lamonier, J., Casetta, M., Heymans, S., & Duquesne, S. (2021). Recycling of plastic waste using flash pyrolysis – Effect of mixture composition. Polymer Degradation and Stability, 187, 109540. https://doi.org/10.1016/j.polymdegradstab.2021.109540

- Klaimy, S., Ciotonea, C., Dhainaut, J., Royer, S., Casetta, M., Duquesne, S., Tricot, G., & Lamonier, J. (2019). Flash Catalytic Pyrolysis of Polyethylene over (Alumino)silicate Materials. ChemCatChem, 12(4), 1109–1116. https://doi.org/10.1002/cctc.201901819

En plus des dispositifs expérimentaux en place, notre équipe développe et investi régulièrement dans de nouveaux montages et instruments afin de répondre à des besoins spécifiques. Ainsi, n’hésitez pas à nous contacter pour discuter avec nous de vos problématiques.